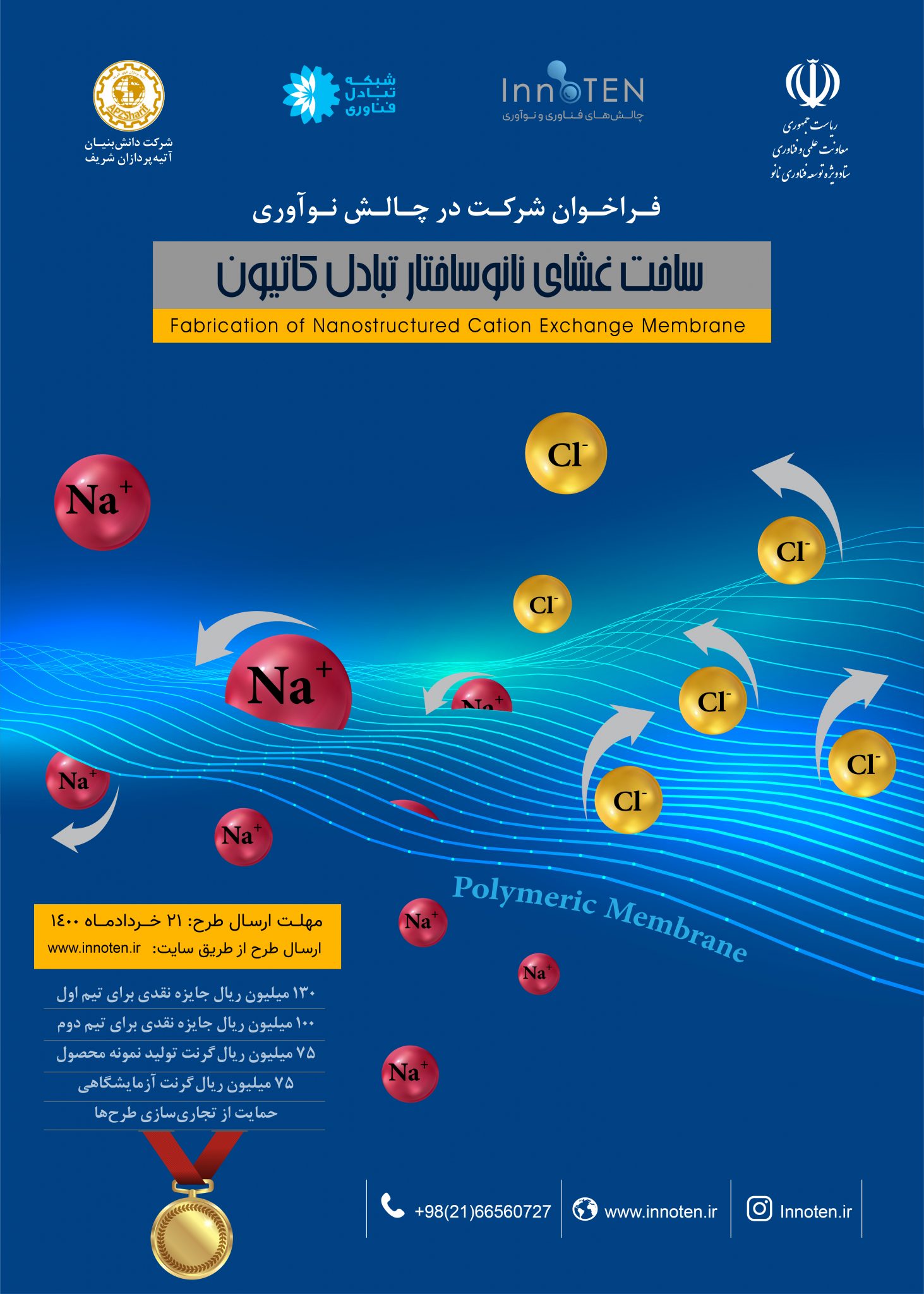

یکی از مهمترین قطعات در پیلهای سوختی، پیلهای الکترولیز و ژنراتورهای هیدروژن، «غشاء تبادل یونی» است. امروزه رایجترین استفاده صنعتی این نوع غشاء، در پیلهای الکترولیز آب نمک برای تولید گاز کلر است. غشای تبادل یونی در این فرآیند نقش محوری دارد و خاصیت تراوایی آن برای یون سدیم، امکان جداسازی گاز کلر را فراهم می سازد. در حال حاضر با وجود مصرف بالای این غشاء در داخل کشور در صنعت پتروشیمی و واحد کلر آلکالی، تامین آن از طریق واردات انجام می پذیرد. از این رو تولید این محصول در داخل کشور جهت جلوگیری از خروج ارز و رفع مشکلات واردات به دلیل موانع تحریمی، بسیار حائز اهمیت است. موضوع این چالش، ساخت غشاء تبادل یونهای مثبت (کاتیونها) در داخل کشور، مبتنی بر استانداردهای فنی و الزامات تولید اقتصادی می باشد.

فرایندهای تولید گاز که برپایه اکسیداسیون یونها و تشکیل گاز از یونها هستند، برای جدا کردن گاز و برقرار کردن تعادل در فرایند نیاز به غشاهایی دارند که بتوانند به عنوان دریچه عبور انتخابی عمل نموده و تعادل یونهای موجود در آب را در دو سمت واکنش فراهم سازند. دو مورد از مهمترین تولیدات گازی در صنایع ایران، کلر و هیدروژن هستند که به ترتیب بهوسیله تجهیزات سلول الکترولیز و ژنراتورهای هیدروژن تولید و استخراج میشوند. غشای مورد استفاده در این سلولها، انواع مختلفی دارد که یکی از رایجترین انواع آن، محصولی به نام «نفیون» با نام تجاری فلوئوروپلیمر-کوپلیمربر پایه تترافلوئورواتیلن است.

این محصول نخستین بار در اواخر دهه 1960 کشف گردید و اولین نوع از بین پلیمرهای مصنوعی دارای خواص یونی محسوب میشود که اصطلاحا به آن «یونومر» نیز میگویند. خواص یونی ویژه نفیون حاصل تلفیق گروههای اتری پرفلوئورووینیل (دارای گروههای سولفونات در انتهای ساختار) با زنجیره اصلی تترافلوئورواتیلن (PTFE) است. با این حال همانطور که گفته شد، نفیون تنها محصول غشایی تبادل کاتیون نیست. انواع دیگری همانند غشاهایی از جنس پلیاتر اتر کتون (PEEK) هم وجود دارند که برای این کاربرد قابل استفادهاند. نفیون صرفا بهدلیل تولید گستردهتر و رواج بیشتر، نمونه مشهورتری است.