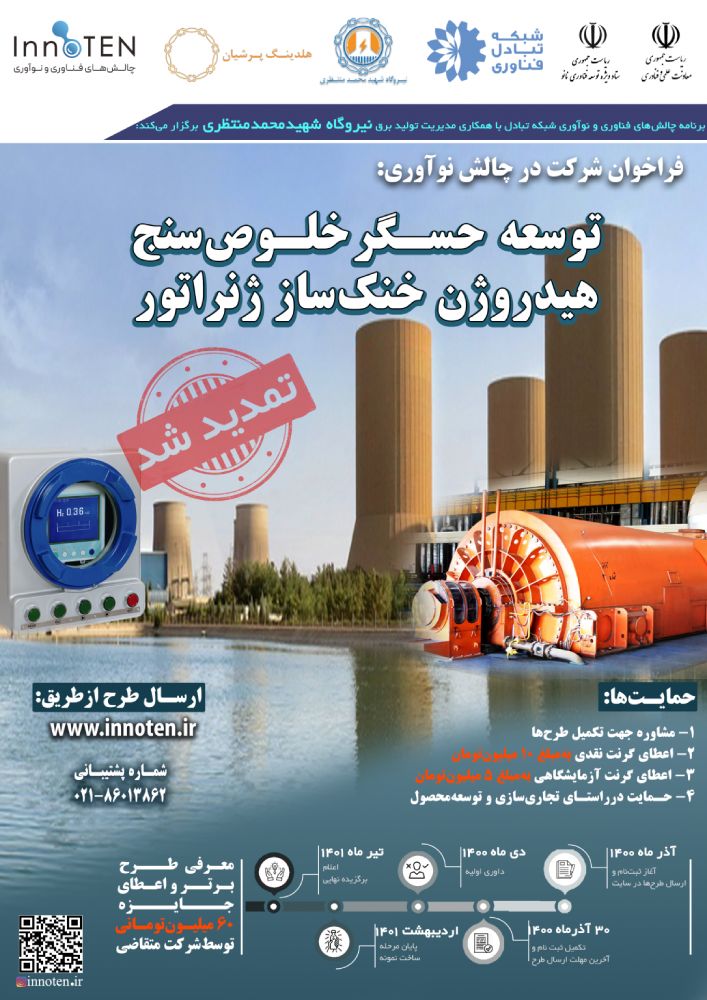

در نیروگاه ها از ژنراتور به صورت مداوم استفاده می شود. بنابراین، سیستم خنک کننده برای آن نقش مهمی در بهره وری این دستگاه ایفا می کند. هیدروژن به عنوان ماده خنک کننده در ژنراتورها استفاده می شود و کارآمدی آن در مقایسه با سایر خنک سازها ثابت شده است. این گاز دارای هدایت حرارتی بالا در بین همه گازها است و باعث خنک سازی سریع تر میشود. از دلایلی که ممکن است درصد خلوص هیدروژن کاهش یابد، آلودگی در داخل محفظه است که به واسطه گازهای داخلی و یا روغن سیل بندی و موارد دیگر رخ می دهد. این مسئله به نحوی است که ممکن است کارایی سیستم را کاهش دهد و خطر ایجاد قوس و آسیب به ژنراتور را ایجاد کند و حتی می تواند باعث انفجار شود. همه ی عوامل ذکر شده باعث می شود تا سنجش میزان خلوص هیدروژن در جهت جلوگیری از حادثه اهمیت پیدا کند. میزان هیدروژن در محفظه ی خنک کننده ژنراتور بین ۱۰۰-۹۵% است که این میزان به منظور جلوگیری از آسیب های بعدی باید مداوما اندازه گیری شود.

حسگرهای متنوعی بر اساس تکنولوژی های مختلف وجود دارند که قابلیت اندازه گیری میزان گاز مشخص را در بازه های زمانی مشخص و با دقت های متنوع دارد. اساس کار حسگرهای موجود در شرکت متقاضی به صورت ترموکنداکتومتریک است. البته روش های مورد استفاده در حسگرهای نیروگاه های ژاپنی نیز امکان جایگزینی دارد. حسگرهای سنجش میزان خلوص گاز دارای بازار مصرف قابل توجهی هستند و امکان استفاده در تمامی نیروگاه های بخاری کشور و صنایع پتروشیمی با خوراک گاز نظیر LAB ها دارند و هم اکنون تعداد هشت دستگاه برای شرکت متقاضی ضرورت دارد.

گلوگاه این چالش، دانش فنی ساخت حسگرهای با دقت بالا و یا روش های مشابه اندازه گیری است. در روش اندازه گیری، حساسیت سنسور به بخارات آب و روغن است که سبب خرابی و از کار افتادگی آن می شود، لذا مکانیزم تهیه یک نمونه عاری از هرگونه آلودگی بسیار مهم است.